Onze fabriek

McConnel Power Arms zijn nauwkeurig ontworpen in de productiefaciliteit van het bedrijf in Ludlow, Shropshire, waar de machines worden ontworpen, gebouwd en getest.

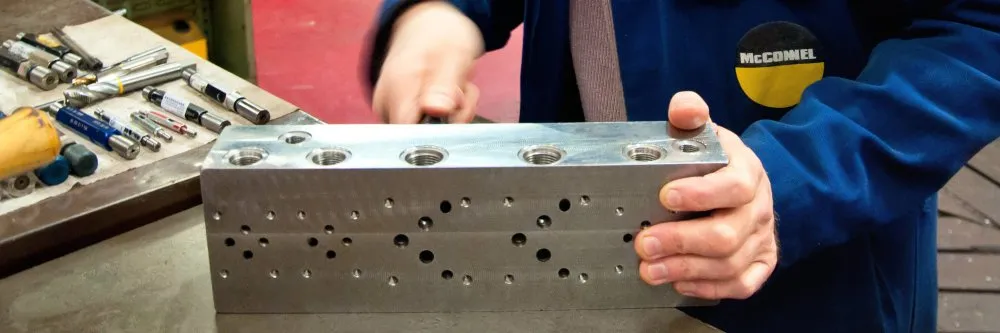

De overgrote meerderheid van de componenten wordt intern gemaakt en elke machine wordt aan een streng testprogramma onderworpen voordat deze aan klanten wordt vrijgegeven.

Zo transformeert ons toegewijde team platen van onbewerkt staal in de bekroonde Power Arms die over de hele wereld populair zijn.

Componenten

Meer dan 10.000 componenten per week worden gemaakt van staalplaat met een dikte van 1,6 mm tot 65 mm. Het proces verbruikt tot 65 ton staal.