Notre usine

Les Power Arms McConnel sont conçus avec précision dans l'usine de production de l'entreprise à Ludlow, dans le Shropshire, où les machines sont conçues, fabriquées et testées.

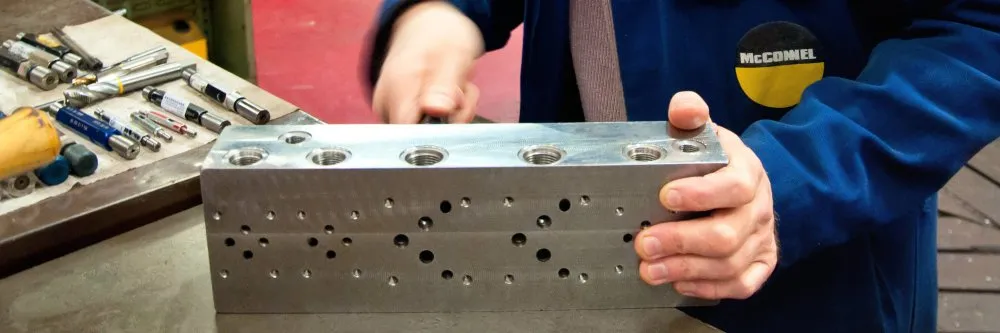

La grande majorité des composants sont créés en interne et chaque machine est soumise à un programme de tests rigoureux avant d'être mise à la disposition des clients.

Voici comment notre équipe dévouée transforme des tôles d'acier brut en Power Arms primés et populaires dans le monde entier.

Composantes

Plus de 10 000 composants par semaine sont créés à partir de tôles d'acier d'une épaisseur comprise entre 1,6 mm et 65 mm. Le procédé consomme jusqu'à 65 tonnes d'acier.